今回は板金加工の中でも特に難しい円錐形状(レジューサー、陣笠)のロール曲げについて出来る限りわかりやすく解説いたします。

まず円錐加工とは金属板を円錐形(すり鉢状)に曲げる板金加工技術です。複数のロールの間を板材が通過する際に、回転力と圧力を調整して、大径側と小径側で曲げ半径が異なる滑らかな円錐形状(テーパー形状)を作り出します。プラントの配管やホッパーなど、両端の直径が異なる筒状部品の製造に用いられ、高い技術と専用設備が必要とされます。

この記事を読まれている方は上記のような円錐形状や陣笠形状の加工に従事されているか、加工方法で悩まれている方もおられるかと思います。以下は円錐加工についての基本を説明いたします。

円錐加工が円筒加工と違う点

円筒加工が二次元の動きで完了するのに対し、円錐加工では3次元の動きが求められることになります。

円筒の曲げ加工の方法については順次掲載させていただきます。動画についてはここからご覧いただけます。

円錐加工の端曲げ手順

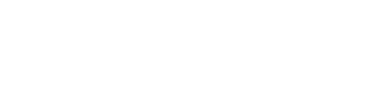

円錐の端曲げ。ワークセット

円錐の端曲げでは、ガイドを使用せず、ロールの任意の位置で加工を行います。

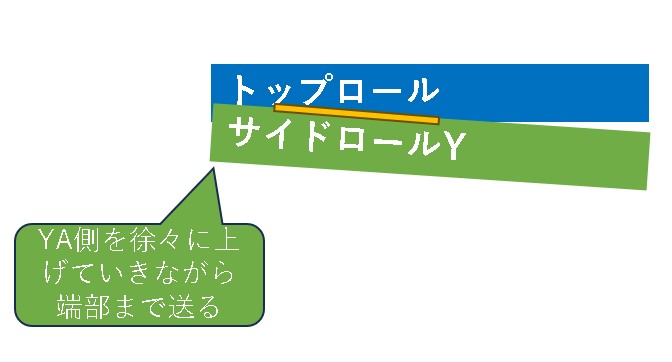

左図は円筒の場合ですが

円錐もこの際は同様の置き方とし、端はサイドロールと平行になるようにします。

円錐の場合は次工程からサイドロールの加圧法に違いがあります。

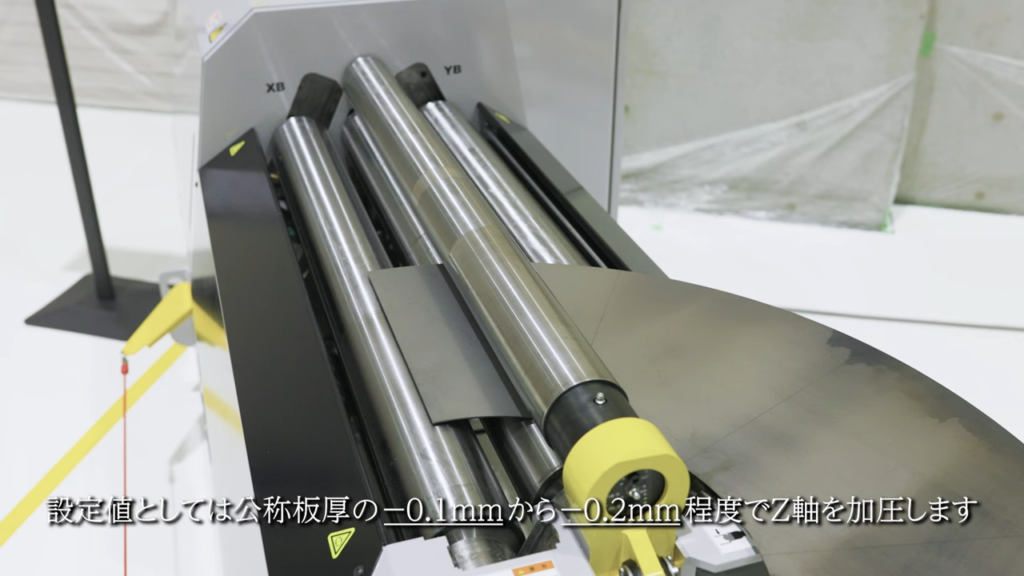

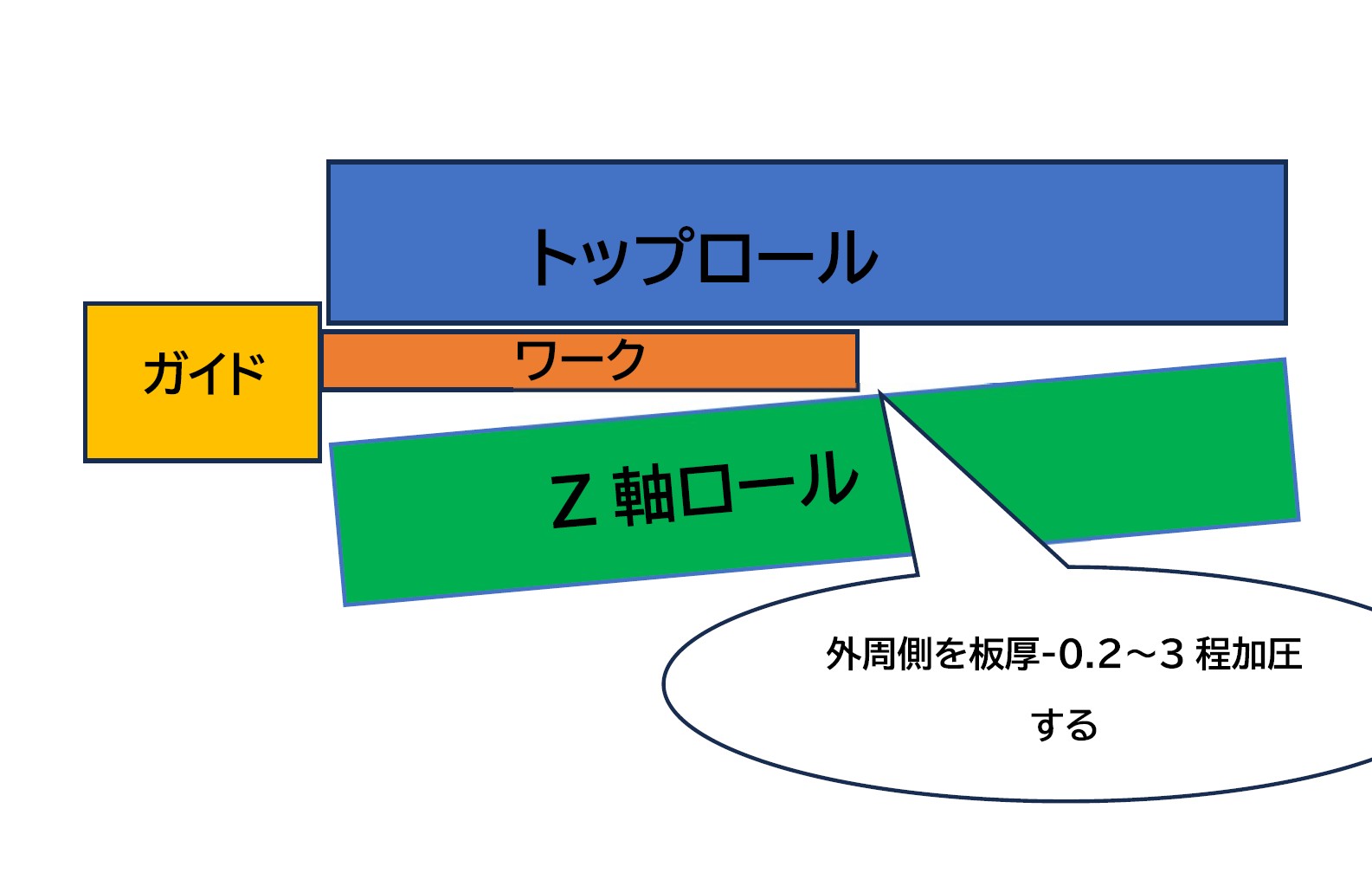

ワークを加圧する

Z軸ロールを上昇させて、ワークを加圧します。目安としましては、公称板厚のマイナス0.1~0.2mmでセットします。

※上記でセットしても、ワークがスカスカで動く場合は原点設定の再調整が必要です。

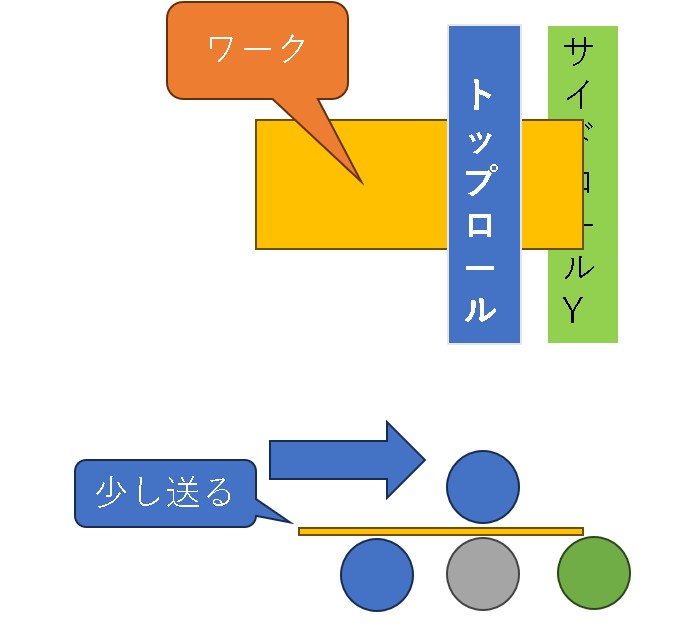

ワークの端曲げ開始

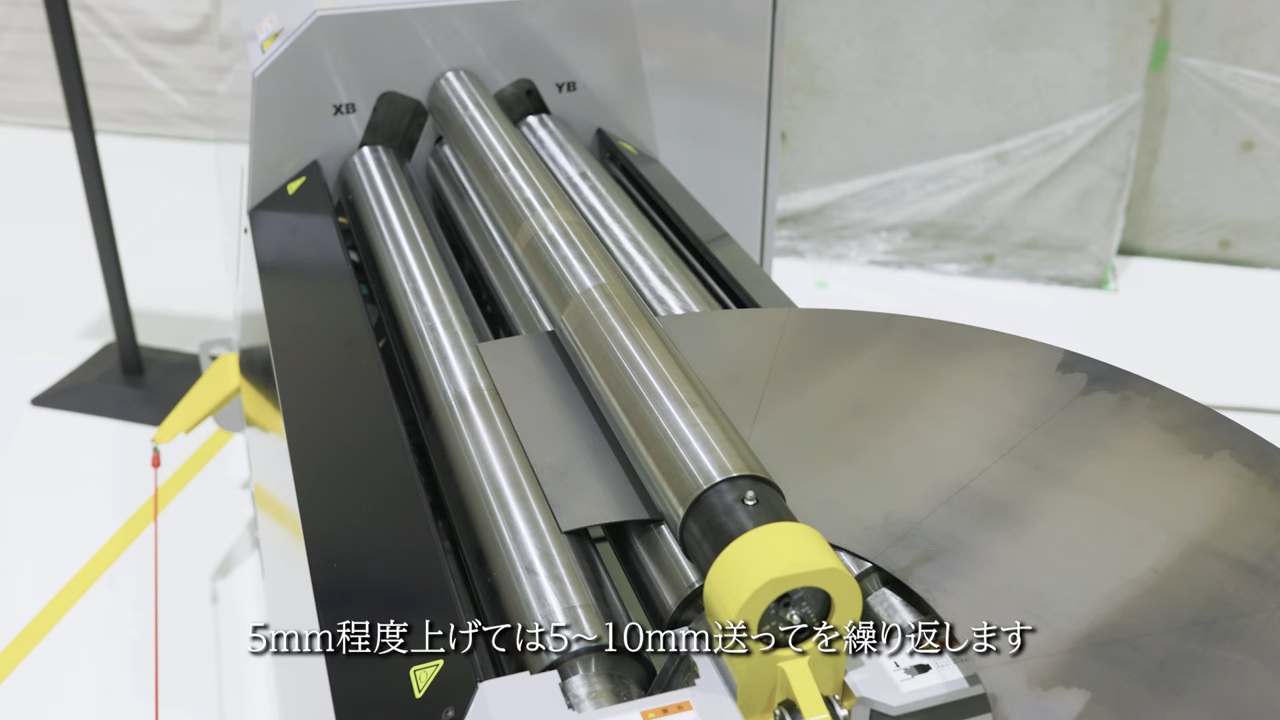

Y軸サイドロールを5mm程度押上げ加圧してロールをY軸側へ5~10mm回転を繰り返し、端曲げ範囲の中央まで行います。

端曲げ範囲中央まで到達したら、Y軸A側(小径側)の加圧を強めていきながら端部までロールを送ります。

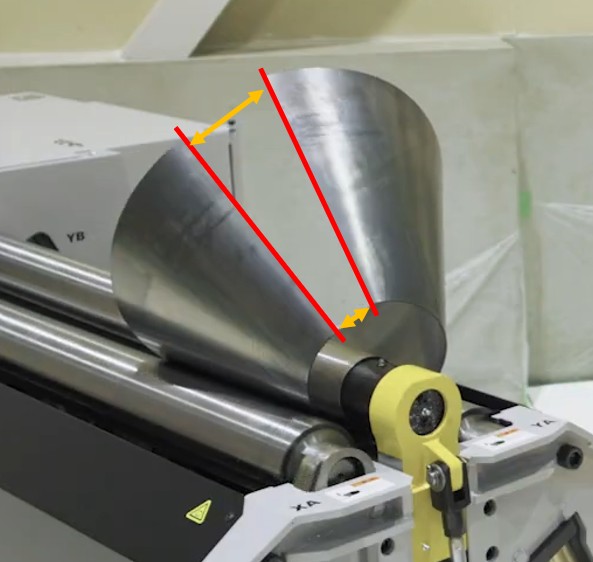

YA側を1ステップ3~5mmで加圧してロール送りY側サイドロールに傾斜をつけます。

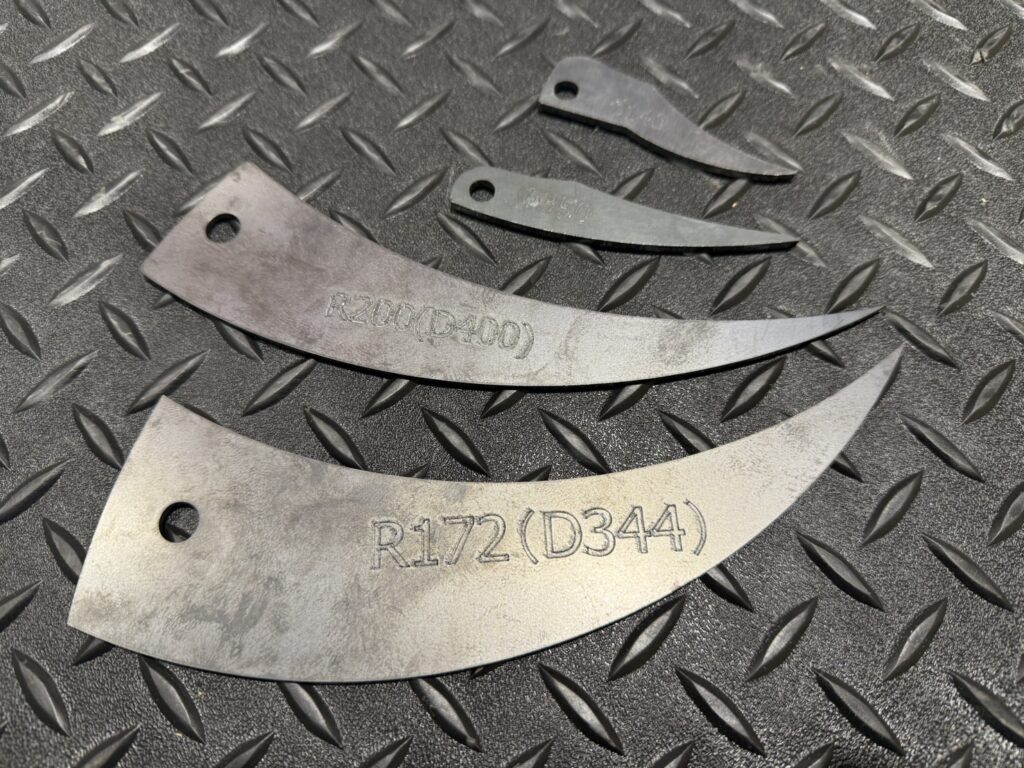

端曲げの仕上がりRを確認する。

一度で完成させてしまおうとはせず、何度も端曲げを繰り返して目標のR(曲率)へ成形します。

左写真のようなゲージを用意しておくと曲率の確認に大変便利です。

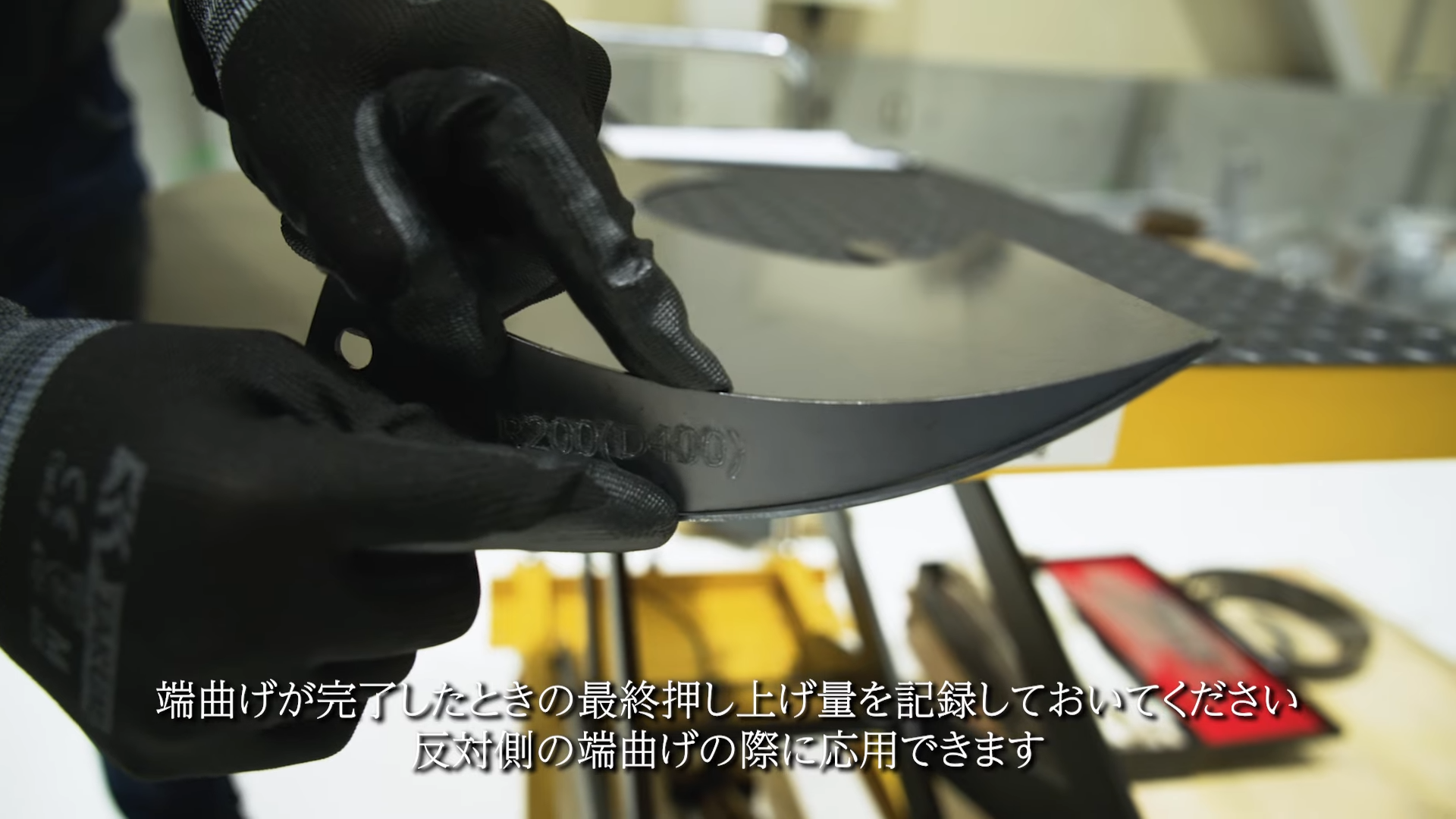

反対側も同様に行い端曲げを完成させる。

反対側の端曲げは反対勝手となり、X軸ロールを加圧していきます。最終曲げ加圧量はY軸時の完成時押し上げ量と同じか少し緩めで狙います。

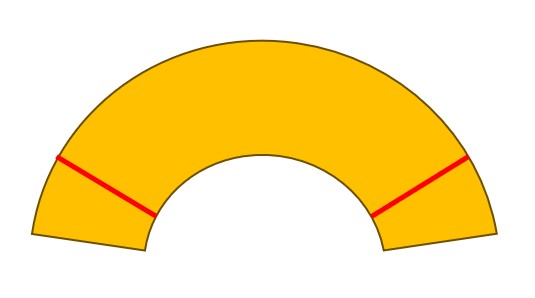

円錐加工の場合、左図の割合で両端端曲げが出来たら完成です。

お疲れ様でした。次が成型曲げ工程となります。

円錐加工では、全過程を100としたときに、端曲げに6~7割の時間をかけてください。端曲げさえきれいに出来れば、あとは成型曲げが非常にやりやすく

早く完成します。

円錐加工 成型曲げ手順

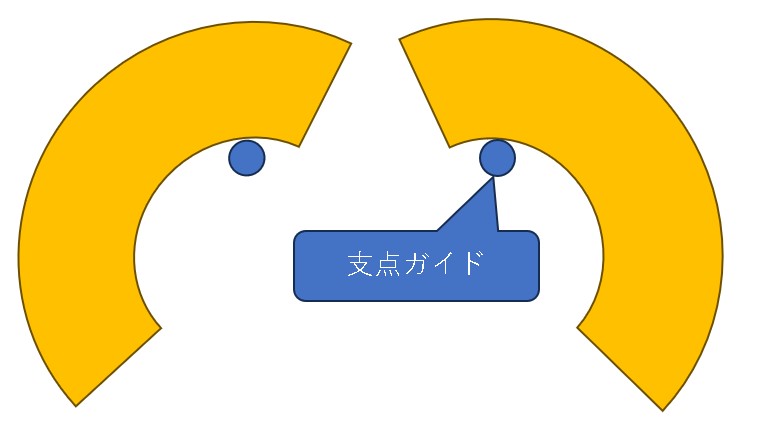

成型曲げでは支点ガイドを使用します

端曲げとは対照に、成型曲げではMR-Sロール曲げ機に標準で付属する支点ガイドローラー(可動ガイド)を使用して成型曲げを行います。

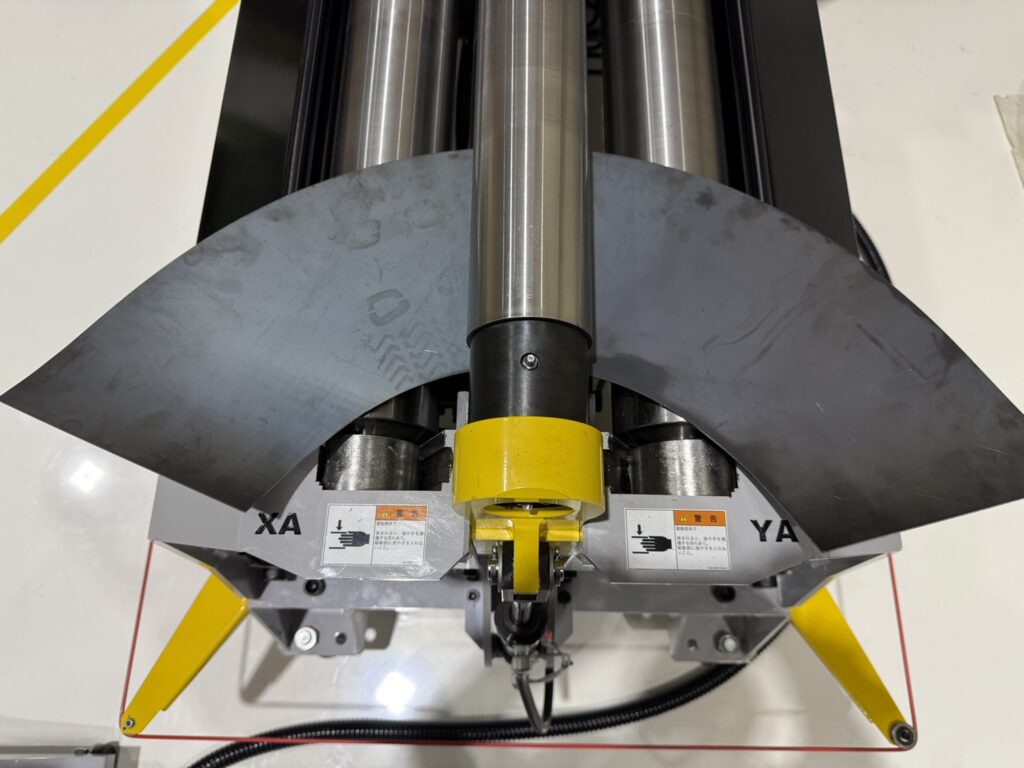

左図の黒い部品が可動ガイドです。

トップロール端の下にある直角に交差するローラーがガイド部分です。

円錐加工時のワーククランプ法

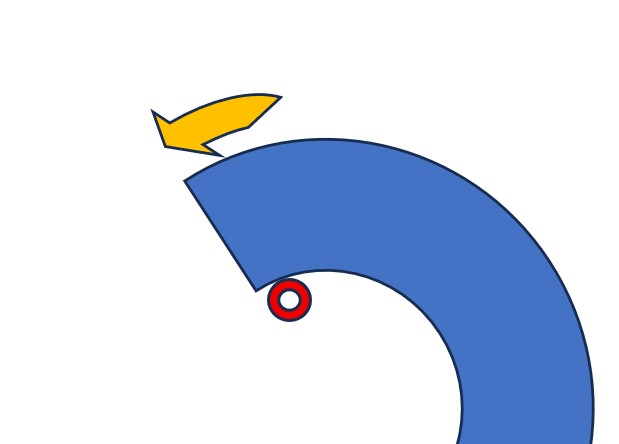

円錐成型加工時のワークのプランプには特徴がございます。円錐加工は小径と大径の展開部で速度が異なるため、必ずワークとロール間で滑りが発生します。この滑りが生じる為に自動化が難しくなるのです。左図を参考に滑り具合を調整しながら、ワークをクランプしてください。適切なクランプ時では

ロール回転時にワークは小径側展開の中心を基準として、支点ガイドに沿いながらきれいな円を描いて回ります。

ロールを左右に回転させたときに左図のようにきれいに円を描いてワークが送られるようにクランプ量を調節します。

クランプが強すぎると、ワークの破損や支点ガイドの消耗を招きます

成型荒曲げ

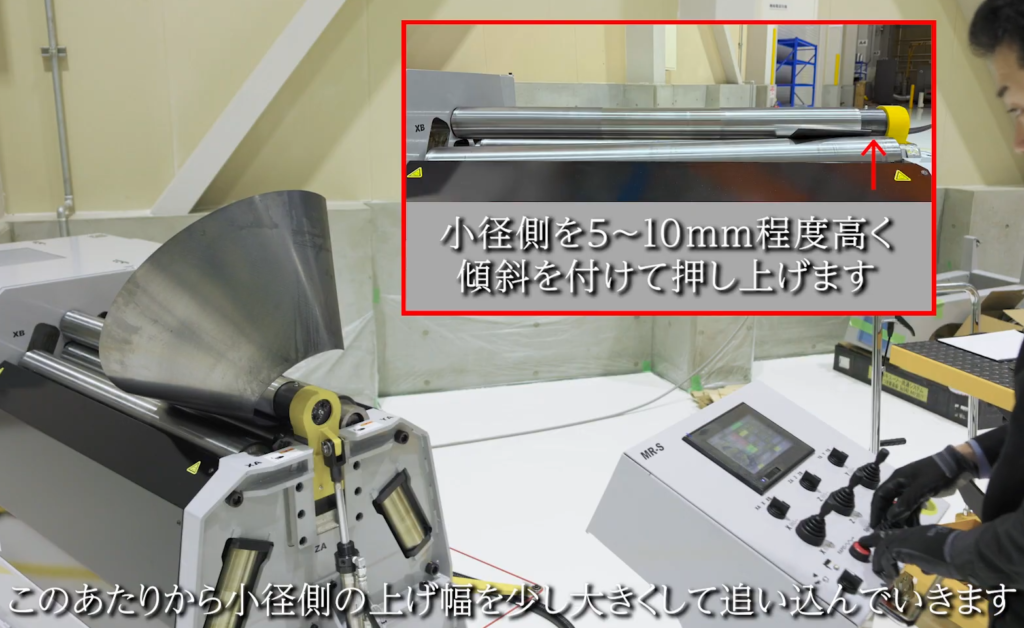

端曲げ部がトップロール中心のクランプ位置に重なるところからY軸ロールを押上加圧して、ロールを回転送りします。

反対側の端曲げ部と重なるところまでロールを送ります。

完了したら、Y軸の加圧量をX軸ロール側へプリセット(記録)した後、Y軸を-70程度まで下げておきます。

この状態になったら反対側のX軸ロールを押し上げてロールを反転送りで追い込んでいきます。

次工程です

成形追込み曲げ

成型時の反転送り追込み(Y軸完了後、X軸ロールを加圧して送る時)はガイドから離れていないか必ず確認してください。

離れている場合はロール軸を何度か正転と反転を繰り返して、ガイドとワークが接触しワークが円を描いて送られる状態に調整する必要があります。

成形追込みから仕上げ

前記成形追込みを繰り返し、徐々に手前側(XA軸・YA軸)を強く加圧(傾斜)させて、仕上げ成型を行います。

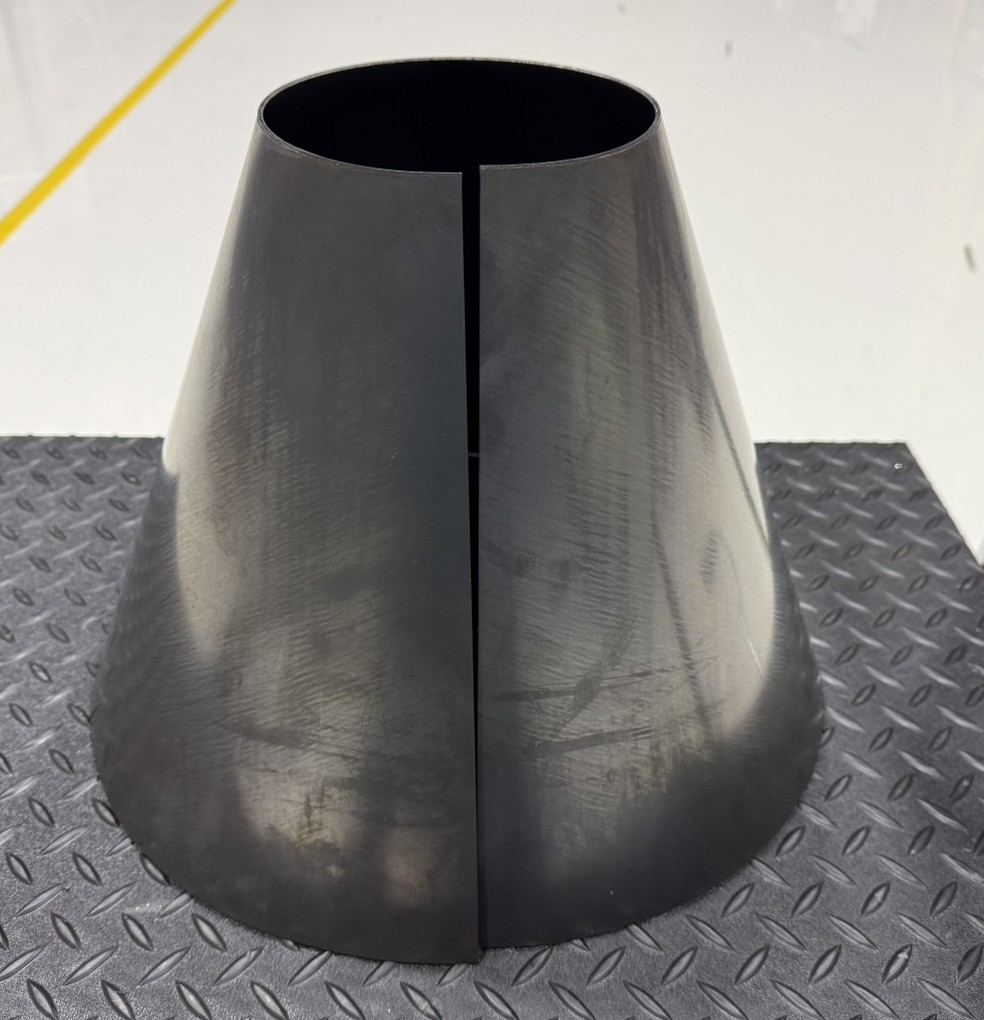

左記図のような両端クリアランスを維持しながら、最終的には少し両端が重なり合うところまで成型曲げを行えば完成です。

ワークの円錐頂角に応じて最適なロール軸押し上げ角度を探る必要があります。

円錐曲げ時のポイント

円錐加工の仕上げに差し掛かると、捩れが生じてくることがありますが、極端でない場合はそのまま送り切ります。そして反転送りをかける際に同じ加圧量で反転送りをかければ、加圧量と角度が適切な場合ねじれが戻ります。

円錐加工では完全な両端の一致は一気に難易度と加工時間が大幅に増えますので、ある程度のところで完成にするのが重要です。

支点ガイドローラーにワークが沿って送られていることが非常に重要です。

最後に

今回はMIYAi4本ロール曲げ機 MR-Sシリーズを用いた円錐ロール加工の方法について最後までご覧いただき誠にありがとうございました。

円錐ロール加工は滑りを伴い、そしてねじれや三次元的なロールの加圧送りが必要となり、通常の円筒加工とは異なって難易度が格段に上がる加工です。

とはいえ要点とコツさえつかめば、不可能な加工ではありません。

本記事並びに加工方法の動画をご覧いただき、一人でも多くの円錐加工に挑まれる方の参考になれば幸いでございます。

最後までご覧いただきまして誠にありがとうございました。