レーザー切断加工におけるフォーカスの重要性

フォーカスとは?

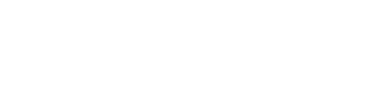

フォーカスとは、レーザービームが最も細く、集光された点(焦点)を指します。この焦点の位置は、切断する材料に対して適切に設定することで、きれいで効率的な切断が可能になります。焦点位置は、材料の表面を基準に「プラス(正)」「ゼロ」「マイナス(負)」の3つに分類されます。

- ゼロフォーカス: 焦点が材料の表面にぴったり合っている状態。

- プラスフォーカス: 焦点が材料の表面より上(レーザーヘッド側)に位置する状態。

- マイナスフォーカス: 焦点が材料の表面より下(材料の内部や裏側)に位置する状態。

通常MIYAiレーザー切断加工機では、ノズル先端高さが素材表面から1mmの所を基準として設定されております。

プラスフォーカスとマイナスフォーカスの特徴

プラスフォーカス(焦点が材料表面より上)

- 特徴: レーザービームが材料表面に到達する前に広がるため、切断幅(カーフ)が広くなる傾向があります。エネルギーが表面に集中せず、分散する。

- メリット:

- 厚い材料や、酸素切断(主に軟鋼)で有効。酸素の流れを促進し、切断面が比較的滑らかになる。

- スラグ(溶けた金属の残渣)が付きにくい。

- デメリット:

- 切断速度が遅くなる場合がある。

- 薄い材料では切断精度が落ちることがある。

- 使用例: 厚板の軟鋼(例: 10mm以上の鋼板)の酸素アシスト切断。

マイナスフォーカス(焦点が材料内部や下)

- 特徴: 焦点が材料の内部や裏側に設定されるため、レーザーエネルギーが材料内で集中。切断幅が狭くなり、精密な切断が可能。

- メリット:

- 薄い材料や窒素切断(ステンレス、アルミなど)で高精度な切断が可能。

- 切断面が滑らかで、バリ(切り口の突起)が少ない。

- 高速切断に適している。

- デメリット:

- 厚い材料ではエネルギーが不足し、切断が不安定になる場合がある。

- スラグが付きやすい場合がある。

- 使用例: 薄板のステンレス鋼やアルミニウム(例: 1~3mm)の窒素アシスト切断。

フォーカス設定のポイント

- 材料の厚さ:

- 薄い材料(~3mm): マイナスフォーカス(材料内部や表面直下)。

- 厚い材料(10mm以上): プラスフォーカス(表面より上)。

- アシストガス:

- 酸素切断(軟鋼): プラスフォーカスが一般的。

- 窒素切断(ステンレス、アルミ): マイナスフォーカスが一般的。

- 切断品質の要求:

- 高精度・滑らかな切断面が必要: マイナスフォーカス。

- スラグの除去や厚板切断が優先: プラスフォーカス。

実際の設定方法

ファイバーレーザー切断機では、焦点位置は通常、制御パネルやソフトウェアで数値(例: +2.0mm、-1.5mm)として設定します。この数値は、レーザーヘッドのノズルから材料表面までの距離や、材料の厚さに応じて調整します。メーカーの推奨値やテスト切断を参考に、以下の手順で最適なフォーカスを見つけます:

- テスト切断を行い、切断面の品質(バリ、スラグ、滑らかさ)を確認。

- 焦点を微調整(例: +0.5mmや-0.5mmずつ変更)して、理想的な切断結果を得る。

- 材料やガスの種類に応じて、フォーカス位置を記録し、再現性を持たせる。

まとめ

- プラスフォーカス: 焦点が材料表面より上。厚板や酸素切断に適し、切断幅が広くスラグが少ない。

- マイナスフォーカス: 焦点が材料内部や下。薄板や窒素切断に適し、精度が高く切断面が滑らか。

- 最適なフォーカス位置は、材料の厚さ、アシストガス、切断品質の要求に応じて調整する。

応用編

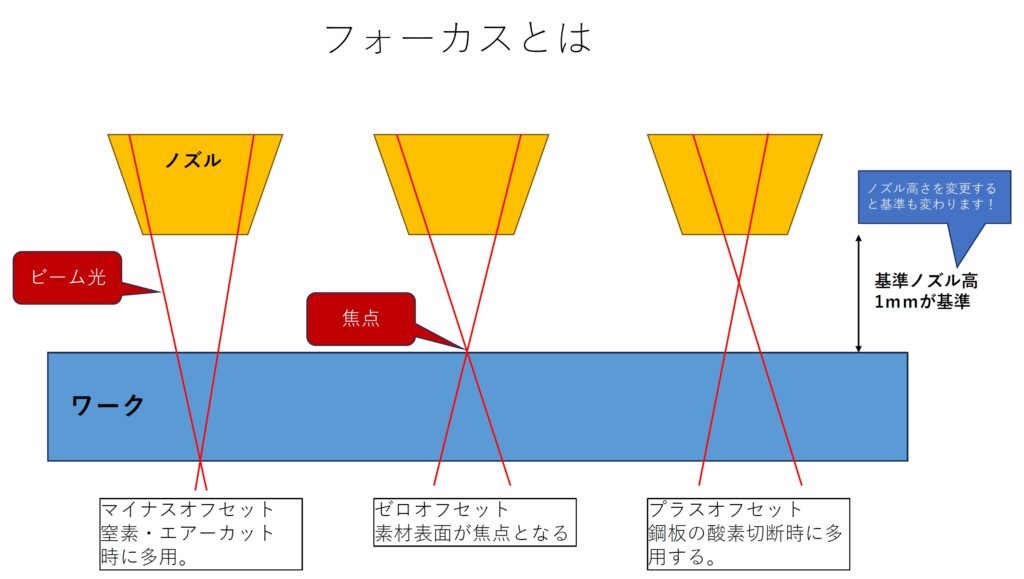

フォーカス及びノズル高さ、ガス圧力など様々な調整を行って厚板の最適ピアス条件を作ることが出来ます。以下に厚板酸素切断の設定事例の図解を添付します

レーザー切断加工ではピアスの条件出しが非常に重要です。ピアス条件が悪いと溶融物の噴き上がりが増加しノズルや保護ガラスの消耗を早めます。また場合によっては切断ヘッド内部の過熱損傷を招く事もあります。

ピアスは徐々に掘り進め、出来る限りノズル側に火花。スパッタを少なくし、最小の穴径で貫通させることが重要です。

デューティや周波数についてはまた次回に解説させていただきます。